Lager är viktiga komponenter i en mängd olika maskiner, från industriell utrustning till fellerdonssystem. När du väljer rätt lager kommer två populära alternativ att tänka på: glidlager och kullager. Även om båda utför liknoche funktioner, är deras design och tillämpning väldigt olika, vilket gör dem lämpliga för specifika scenarier.

Vad är vanliga lager?

Släta lager , även känd som hylslager , är en av de äldsta och enklaste typerna av lager som används i mekaniska system. Till skillnad från kullager, som använder rulloche element för att minimera friktion, förlitar sig glidlager på den direkta glidkontakten mellan en roterande eller rörlig axel och lagerytan. Denna glidrörelse skapar friktion, men friktionen hanteras genom smörjning och själva lagrets materialegenskaper. Med tiden har glidlager utvecklats till att tillverkas av en mängd olika material som t.ex brons , mässing , och kompositmaterial som hjälper dem att hantera olika lasttyper och miljöförhållanden.

I huvudsak är glidlager utfellermade för att ge tillförlitlig prestanda under konsekventa belastnings- och hastighetsförhållanden. De används i ett brett spektrum av applikationer, från industrimaskiner and fordonsmotillrer to flyg- och rymdsystem and konsumentelektronik . Trots ökningen av mer avancerade lagertyper förblir glidlager oumbärliga på grund av deras kostnadseffektivitet och förmåga att hantera tunga laster.

Grundläggande design och funktion hos glidlager

Släta lager är vanligtvis cylindriska till formen, även om de också kan komma i en mängd andra former, såsom platta eller sfäriska mönster. En axel, eller annan roterande komponent, passar inuti eller glider mot lagerytan, med utrymmet mellan de två fyllt med smörjning för att minska friktionen.

Till skillnad från kullager , som använder rullande element för att fördela belastningen och minska friktionen, använder glidlager en solid yta för att bära belastningen. Friktionen mellan axeln och lagermaterialet resulterar i slitage och värme, men detta kan hanteras med lämpligt val av material och smörjmedel. Som ett resultat är glidlager i allmänhet lämpade för låga till måttliga hastigheter och tunga belastningstillämpningar.

Typer av Vanliga lager

- Hylslager : Den vanligaste typen, med en enkel cylindrisk design där axeln glider inuti lagret.

- Flänsade lager : Dessa har en fläns i ena änden för att förhindra axiell rörelse och används ofta i applikationer där axiella belastningar förekommer.

- Dragkraftlager : Dessa lager är konstruerade för att hantera axiella belastningar och används ofta i situationer där det finns en tryckande eller dragande rörelse längs lagrets axel.

- Kompositlager : Tillverkade av material som PTFE (Polytetrafluoretylen) eller andra plastkompositer, dessa lager används ofta i miljöer där det finns högt slitage, korrosion eller behov av lågfriktionsegenskaper.

Fördelar med Vanliga lager

Släta lager erbjuder flera viktiga fördelar, vilket gör dem till den bästa lösningen för specifika typer av applikationer. Dessa fördelar är ofta anledningen till att ingenjörer fortfarande väljer glidlager trots tillgången på mer avancerad lagerteknik.

Enkel design

Släta lager har en mycket enkel design , bestående av bara en lageryta och en roterande axel. Denna enkelhet leder till färre komponenter, vilket gör glidlager mindre benägna att gå sönder på grund av slitage eller haveri av enskilda delar. Bristen på valselement eliminerar också behovet av precisionsbearbetning av små komponenter, vilket minskar tillverkningskomplexiteten.

Kostnadseffektiv

Släta lager är betydligt billigare än kullager, främst för att de saknar den komplexa designen och rörliga delar. De kan tillverkas snabbt och med relativt billiga material, vilket gör dem till ett mycket ekonomiskt val för många industrier. För företag som arbetar under budgetrestriktioner ger glidlager ett kostnadseffektivt alternativ utan att offra väsentlig funktionalitet.

Hög lastkapacitet

Släta lager utmärker sig i hanteringen höga axiella eller radiella belastningar , vilket gör dem idealiska för applikationer som kräver en robust lösning för tunga operationer. Den solida kontakten mellan lagerytan och axeln gör att de kan fördela laster effektivt, särskilt i applikationer med låg till måttlig hastighet. Den lastkapacitet glidlager är ofta högre än kullager eftersom det inte finns något rullelement som potentiellt kan deformeras under hårt tryck.

Minimalt underhåll

Släta lager kräver minimalt underhåll , förutsatt att de är tillräckligt smorda. Med rätt smörjning kan dessa lager fungera under längre perioder utan behov av betydande underhåll. Detta gör dem till ett bra val för miljöer där regelbundet underhåll kan vara svårt eller tidskrävande. Dessutom är vissa glidlager gjorda av självsmörjande material , vilket minskar behovet av extern smörjning helt.

Nackdelar med Plain Bearings

Även om glidlager erbjuder många fördelar, kommer de med sina egna begränsningar, särskilt när det kommer till prestanda vid högre hastigheter eller i mer dynamiska miljöer.

Högre friktion

En av de primära nackdelarna med glidlager är högre friktion de genererar jämfört med kullager. Denna friktion är resultatet av glidkontakten mellan lagerytan och axeln, och den leder till värmealstring . När friktionen ökar stiger lagrets temperatur, vilket kan leda till bära av lagermaterialet över tid. I höghastighetsapplikationer kan denna värmeuppbyggnad vara problematisk, minska systemets effektivitet och potentiellt orsaka att lagret går sönder i förtid.

Hastighetsbegränsningar för vanliga lager

Släta lager är inte idealisk för höghastighetsapplikationer på grund av den inneboende friktionen i deras design. När axeln roterar med höga hastigheter kan friktionen mellan ytorna orsaka betydande slitage och leda till överhettning. I situationer där låg friktion är avgörande för att upprätthålla hög hastighet och effektivitet, som i precisionsmaskineri or elektriska motorer , kullager eller andra specialiserade lager är vanligtvis att föredra.

Friktion vs. prestanda

| Typ av lager | Friktionsnivå | Idealisk hastighet | Belastningskapacitet |

|---|---|---|---|

| Plain Bearings | Högre | Låg till Måttlig | Hög |

| Kullager | Lägre | Hög | Måttlig till Låg |

Friktion och prestandajämförelse mellan glidlager och kullager

Som framgår av tabellen ovan är glidlager bättre lämpade för applikationer där belastningen är betydande, men hastigheten är relativt låg. Däremot ger kullager lägre friktion, vilket gör dem lämpliga för applikationer som kräver höghastighetsrotationer.

Vibrations- och bullerproblem

Släta lager tenderar att generera mer buller och vibrationer jämfört med kullager, främst på grund av glidkontakten mellan axeln och lagerytan. Detta kan vara ett betydande problem i applikationer där smidig drift är avgörande, som i rymd or högprecisionsmaskiner .

Ljudet och vibrationerna som orsakas av glidlager kan också bidra till snabbare slitage på lagerytan, vilket ytterligare minskar lagrets livslängd och påverkar maskinens prestanda. I vissa fall kan specialiserade beläggningar eller självsmörjande material bidra till att minska friktionen och slitaget, men problemet är fortfarande mer framträdande jämfört med kullager, som tenderar att fungera tystare på grund av sina rullande element.

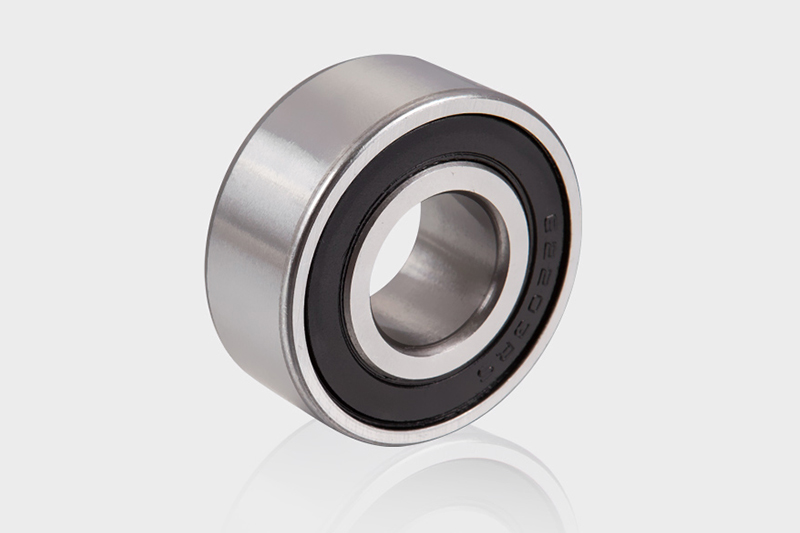

Kullager: En omfattande översikt

Kullager är en avgörande komponent som används i en mängd olika mekaniska system. De används främst för att minska friktionen mellan rörliga delar, vilket möjliggör smidigare drift och förlänger maskinernas livslängd. Dessa lager består av sfäriska kulor placerade mellan två lopp, eller ringar, som roterar för att stödja lasten. Den primära fördelen med kullager jämfört med andra typer av lager är kulornas rullande rörelse, vilket avsevärt minskar friktionen jämfört med glidverkan hos glidlager.

Kullagers struktur

Kullager är utformade för att minska friktionen mellan rörliga delar genom att använda rullande element. Den grundläggande strukturen består av tre nyckelkomponenter: den inre banan, den yttre banan och de rullande kulorna (som vanligtvis är gjorda av stål, keramik eller andra material).

-

Inre Loppet : Detta är den del av lagret som är monterad på den roterande axeln. Det ger en slät yta för de rullande bollarna att färdas på.

-

Yttre Ras : Den yttre banan är den stationära komponenten som omger de rullande bollarna. Det hjälper till att styra bollarna när de rullar mellan den inre rasen och den yttre rasen.

-

Rullande bollar : Dessa är de sfäriska elementen som är placerade mellan de inre och yttre raserna. De är ansvariga för rullningsrörelsen, vilket minskar friktionen och möjliggör smidigare drift.

Dessutom inkluderar kullager vanligtvis en bur eller hållare som hjälper till att hålla kulorna åtskilda och säkerställer att de rullar smidigt. Buren hindrar också bollarna från att komma i direkt kontakt med varandra, vilket kan orsaka slitage.

Hur Kullager Fungerar

Kullager fungerar genom att överföra lasten mellan de inre och yttre loppen genom rullande kontakt. När lagret är i drift får den roterande axeln (ansluten till den inre banan) kulorna att rulla inom den yttre banan. Denna rullande rörelse resulterar i minimal friktion jämfört med glidning, vilket är den grundläggande fördelen med kullager.

Kullagret klarar både radiella och axiella belastningar. Radiella belastningar verkar krafter vinkelrätt mot rotationsaxeln, medan axiella belastningar är krafter som verkar parallellt med rotationsaxeln. Denna mångsidighet gör att kullager kan användas i ett brett spektrum av applikationer, från fordonssystem till elmotorer.

Fördelar med Kullager

Kullager erbjuder flera betydande fördelar som gör dem till ett attraktivt val för många applikationer. Nedan är de viktigaste fördelarna med att använda kullager i mekaniska system.

Låg friktion

En av de viktigaste fördelarna med kullager är deras förmåga att minska friktionen. I ett kullager rullar kulorna mellan de inre och yttre loppen, vilket skapar mycket mindre motstånd jämfört med den glidrörelse som finns i glidlager. Denna minskade friktion hjälper till att förhindra överdriven värmeuppbyggnad och slitage, vilket bidrar till systemets livslängd och tillförlitlighet.

Bättre prestanda vid höga hastigheter

Kullager utmärker sig i höghastighetsapplikationer på grund av deras rullande kontaktdesign. I system som kräver snabb rotation, såsom elmotorer, turbiner eller höghastighetsmaskiner, möjliggör den låga friktionen hos kullager smidigare och effektivare drift. När lagret rullar genererar det minimal värme, vilket gör att systemet kan hålla höga hastigheter utan att kompromissa med prestandan.

Smidig drift

En annan fördel med kullager är deras förmåga att producera mindre buller och vibrationer. Detta är särskilt fördelaktigt i applikationer där brusreducering är viktig, till exempel i hushållsapparater, datorfläktar eller fordon. Kulornas mjuka rullande verkan minimerar risken för vibrationer och oönskat ljud, vilket resulterar i en tystare och stabilare maskin.

Kompakt design

Kullager har en kompakt och effektiv design. De tar mindre plats jämfört med andra typer av lager och kan användas i mindre maskiner eller apparater. Denna kompakthet möjliggör integration av kullager i olika system utan att lägga till överdriven bulk.

Nackdelar med Kullager

Trots de många fördelarna har kullager vissa nackdelar. Att förstå dessa begränsningar är viktigt när man beslutar om kullager är rätt val för en specifik applikation.

Komplex design

Utformningen av kullager är relativt komplex jämfört med glidlager. Ett kullager består av flera rörliga delar, inklusive loppen, rullkulorna och buren. Denna komplexitet kan göra tillverkningsprocessen svårare och dyrare. Dessutom kräver monteringen av dessa delar exakta toleranser för att säkerställa korrekt funktion och hållbarhet.

Högre kostnad

På grund av de material som krävs och de inblandade tillverkningsprocesserna tenderar kullager att vara dyrare än glidlager. Till exempel är kulorna ofta gjorda av högkvalitativt stål eller keramik, vilket ökar kostnaden. Den precision som krävs vid tillverkning och montering av kullager ökar också deras pris. I applikationer där kostnaden är en viktig faktor kan glidlager vara ett mer ekonomiskt val.

Lägre lastkapacitet

Medan kullager presterar utmärkt när det gäller hastighet och friktionsreduktion, har de en lägre lastkapacitet jämfört med andra typer av lager, såsom rullager. Kullager är särskilt effektiva för hantering radiella belastningar (krafter som verkar vinkelrätt mot axeln), men de kanske inte är det bästa valet när höga axiella belastningar (krafter som verkar parallellt med axeln) är inblandade. I tillämpningar där hög lastkapacitet behövs kan andra lagertyper vara lämpligare.

Tillämpningar av kullager

Kullager används i ett brett spektrum av industrier och applikationer på grund av deras mångsidighet och effektivitet. Nedan följer en tabell som sammanfattar några av de vanligaste användningarna av kullager.

| Ansökan | Beskrivning |

|---|---|

| Elektriska motorer | Kullager används ofta i elmotorer för att minska friktionen och förbättra hastigheten. |

| Bil | I fordon används kullager i hjulnav, motorkomponenter och transmissioner. |

| Industriella maskiner | Kullager finns i transportörsystem, pumpar och andra maskiner för att förbättra prestandan. |

| Hushållsapparater | Från tvättmaskiner till kylskåp, kullager hjälper till att minska buller och säkerställa smidig drift. |

| Flyg- och rymdfart | Används i högprecisionsutrustning, inklusive flygplansmotorer och satellitsystem, där prestanda vid höga hastigheter är avgörande. |

Typer av kullager

Det finns flera olika typer av kullager, var och en utformad för specifika tillämpningar. De vanligaste typerna inkluderar

-

Kullager med djupa spår : Dessa är den vanligaste typen av kullager och används i ett brett spektrum av applikationer. De kan hantera både radiella och axiella belastningar, vilket gör dem mångsidiga.

-

Vinkelkontaktkullager : Dessa lager är utformade för att stödja både radiella och axiella belastningar samtidigt. De används ofta i applikationer där höghastighetsrotation och hög precision krävs, till exempel i verktygsmaskiner.

-

Självjusterande kullager : Dessa lager kan kompensera för felinriktningar, vilket gör dem användbara i applikationer där inriktningen av lagret kanske inte är perfekt.

-

Dragkullager : Dessa lager är designade för att hantera axiella belastningar och används ofta i fordonstillämpningar och andra system där axiellt laststöd är avgörande.

Viktiga skillnader i prestanda

När man väljer mellan glidlager och kullager spelar flera faktorer in, inklusive lastkapacitet, hastighet, underhållskrav, kostnad och rumsliga överväganden. Dessa element påverkar avsevärt valet av lager i olika applikationer, eftersom varje typ har sina egna fördelar och begränsningar.

Belastningskapacitet

En av de mest anmärkningsvärda skillnaderna mellan glidlager och kullager ligger i deras lastkapacitet. Släta lager är särskilt väl lämpade för applikationer som upplever höga axiella och radiella belastningar. Detta beror på att de har fast ytkontakt mellan lagret och axeln, vilket gör att de kan fördela vikten mer effektivt över en större yta. Denna design gör det möjligt för glidlager att hantera mer betydande belastningar utan att uppleva överdrivet slitage eller fel.

Släta lager är often used in heavy-duty applications such as industrial machinery, construction equipment, and large motors, where the load-bearing capacity is a critical factor. In these scenarios, they provide a durable and reliable option for sustaining high levels of pressure, especially under challenging operational conditions.

Å andra sidan är kullager bättre lämpade för lättare till medelbelastningstillämpningar. Även om de erbjuder viss bärförmåga, ligger deras främsta fördel i deras förmåga att hantera måttliga axiella och radiella krafter med minimal friktion. Deras rullelement (kulor) genererar mindre kontaktyta med axeln jämfört med glidlager, vilket begränsar deras lastkapacitet. Kullager är dock idealiska för situationer där höga hastigheter och effektivitet krävs, men inte nödvändigtvis för extrema bärande applikationer.

Hastighet och effektivitet

När det gäller hastighet och rotationseffektivitet tar kullager ledningen. På grund av sin rullelementdesign upplever kullager betydligt mindre friktion än glidlager. Denna minskade friktion leder till mindre energiförlust och lägre värmeuppbyggnad under rotation. Som ett resultat är kullager det föredragna valet för höghastighetsapplikationer, inklusive motorer, turbiner, fläktar och andra maskiner som kräver snabb rörelse.

Den låga friktionen hos kullager möjliggör inte bara högre rotationshastigheter utan bidrar också till bättre energieffektivitet. I situationer där minimering av värmealstring är avgörande för att upprätthålla komponenternas integritet utmärker sig kullager. Till exempel förlitar sig höghastighets-elmotorer eller högpresterande fläktar ofta på kullager för att fungera smidigt vid förhöjda hastigheter utan risk för överhettning.

Släta lager är däremot inte lika effektiva i höghastighetsmiljöer. Den konstanta ytkontakten mellan lagret och axeln resulterar i högre friktion, vilket kan orsaka överdrivet slitage över tid. Även om glidlager kan stödja måttliga rotationshastigheter, är de inte lämpliga för applikationer där höghastighetsprestanda är avgörande. I dessa fall kommer glidlagrens prestanda att hindras av ökad energiförbrukning och potentiell överhettning.

Underhåll

Släta lager kräver i allmänhet mindre underhåll än kullager, särskilt när de är gjorda av självsmörjande material. Dessa lager förlitar sig på en enkel glidrörelse snarare än rullande element, och deras design kan vara ganska robust, vilket minskar risken för skador från föroreningar eller slitage. I industriella miljöer där stilleståndstiden för underhåll är kostsam kan glidlagrens låga underhållskaraktär vara en betydande fördel. Dessutom är många moderna glidlager gjorda av material som brons-, grafit- eller kompositpolymerer, som ger självsmörjande egenskaper, vilket ytterligare minskar behovet av regelbunden smörjning och underhåll.

Kullager, även om de är effektiva och högpresterande, tenderar att kräva mer underhåll. En av de viktigaste anledningarna till detta är deras mer komplexa design. Kullager består av kulor som rullar i en bur, och med tiden kan dessa element slitas ner eller skadas. Dessutom är kullager mer känsliga för kontaminering från smuts, skräp och fukt, vilket kan orsaka för tidigt fel om tätningarna äventyras. Regelbunden smörjning är också nödvändig för att förhindra friktion och värmeuppbyggnad, särskilt i höghastighetsapplikationer. Om tätningarna slits ut eller smörjningen misslyckas kan kullager behöva bytas ut eller servas oftare.

Kostnad och tillgänglighet

När det gäller initial kostnad tenderar glidlager att vara mer kostnadseffektiva än kullager. Deras enklare design och tillverkningsprocess gör dem mer överkomliga, särskilt för applikationer där precision inte har högsta prioritet. För industrimaskiner och tung utrustning som kräver hög lastkapacitet men inte nödvändigtvis hög hastighet eller precision, erbjuder glidlager en praktisk och ekonomisk lösning.

Kullager kommer dock med en högre prislapp. Deras komplexa design, inklusive användningen av rullande element och burar, gör dem dyrare att tillverka. Dessutom ökar behovet av precisionstillverkning och material av högre kvalitet för specialiserade applikationer (t. ex. keramiska kullager eller lager med förseglade konstruktioner) deras kostnader ytterligare. Trots den högre initiala investeringen kan kullager ge långsiktigt värde i högpresterande applikationer, där hastighet, effektivitet och minskat underhåll är mer kritiska.

I vissa fall kan den högre kostnaden för kullager motiveras av de övergripande prestandafördelar de erbjuder. Men för maskiner eller applikationer där kostnaden är ett primärt problem är glidlager ett mer budgetvänligt val.

Utrymme och storlek

Släta lager är typically bulkier than ball bearings, which can be a limitation in applications where space is constrained. The larger surface area required for plain bearings means they take up more room in machinery and may not be suitable for compact designs. In situations where the available space is limited, plain bearings may need to be modified or redesigned, which can increase the overall cost and complexity of the machinery.

Kullager är däremot ofta mer kompakta och kan integreras i mindre utrymmen. Deras rullelementdesign gör att de kan hantera liknande eller till och med högre lastkapacitet med en mer kompakt struktur. Detta gör kullager idealiska för applikationer där utrymmesbesparing är avgörande, till exempel i små motorer, elektroniska enheter eller flygkomponenter.

Jämförelse: Släta lager vs Kullager

| Karakteristisk | Plain Bearings | Kullager |

|---|---|---|

| Belastningskapacitet | Högre load-bearing capacity | Måttlig bärförmåga |

| Hastighet och effektivitet | Måttlig hastighet, högre friktion | Högre speed, low friction |

| Underhåll | Lågt underhåll, självsmörjande | Högre maintenance, requires lubrication |

| Kostnad | Mer kostnadseffektivt | Högre cost, precision required |

| Utrymme och storlek | Bulkigare, kräver mer utrymme | Kompakt, utrymmeseffektiv |

Välja rätt lager för din applikation

När du väljer ett lager för en applikation beror valet på flera faktorer som belastning, hastighet, miljöförhållanden och kostnad. Lager är viktiga komponenter i mekaniska system, och deras prestanda kan avsevärt påverka effektiviteten, hållbarheten och den övergripande framgången för en maskin eller ett system.

För applikationer med hög belastning och låg hastighet

I applikationer med hög belastning och låg hastighet är glidlager ofta det bästa valet på grund av deras unika design och förmåga att motstå betydande tryck. Dessa lager, även kända som hylslager eller axellager, består av en enkel cylindrisk eller hylsliknande struktur som stöder den roterande axeln. Eftersom de inte har rullande element som kul- eller rullager, fördelar glidlager laster jämnt över ytan, vilket gör att de kan hantera höga krafter och spänningar effektivt.

Fördelar med Vanliga lager in High-Load, Low-Speed Applications:

- Belastningsfördelning : Släta lager fördelar lasten över en större yta än rullelementlager. Denna egenskap gör dem lämpliga för tunga applikationer där belastningen är genomgående hög, såsom i stora industrimotorer, transportörer och lyftsystem.

- Hållbarhet : I många fall är glidlager gjorda av självsmörjande material eller kan utformas för att fungera med fett eller olja, vilket förbättrar deras hållbarhet i högbelastningssituationer.

- Enkel design : Släta lager har färre delar än kullager eller rullager, vilket gör dem enklare och mer kostnadseffektiva för applikationer med hög belastning och låg hastighet.

Vanliga tillämpningar:

- Transportörer : Transportörer inom industrier som gruvdrift, jordbruk eller tillverkning kräver ofta tunga lager för att bära vikten av stora material. Släta lager är idealiska för dessa miljöer eftersom de kan hantera den konsekventa, tunga lasten med minimalt underhåll.

- Stora industrimotorer : Stora motorer som arbetar vid låga varvtal men med högt vridmoment och belastning drar nytta av glidlagrens stabilitet och bärförmåga.

- Lyftsystem : Kranar, hissar och annan lyftutrustning kräver lager som kan hantera betydande belastningar under långa perioder. Släta lager utmärker sig i dessa applikationer på grund av sin robusta design.

Fördelar och nackdelar med Plain Bearings:

| Ansökan | Fördelar | Nackdelar |

|---|---|---|

| Tunga Laster | Jämn lastfördelning , hållbara, självsmörjande alternativ | Kräver regelbundet underhåll för smörjning, potentiellt slitage vid höga hastigheter |

| Låghastighetsdrift | Enkelt, pålitligt, kostnadseffektivt | Mindre effektiv vid höga hastigheter, friktionsförluster vid mycket låga hastigheter |

| Hårda förhållanden | Beständig mot korrosion, hög temperaturstabilitet | Kan slitas snabbare om den inte är ordentligt smord eller under extremt tryck |

För höghastighetsapplikationer, precisionsapplikationer

Kullager är det föredragna valet för höghastighets, precisionstillämpningar på grund av deras konstruktion, vilket gör att de kan arbeta med höga hastigheter med minimal friktion. Dessa lager använder kulor som rullelement, som är placerade mellan en inre och yttre löpbana. Kulornas mjuka rörelse resulterar i mycket låg friktion, vilket gör kullager idealiska för applikationer som kräver hastighet och noggrannhet.

Fördelar med Kullager in High-Speed, Precision Applications:

- Låg friktion : Rullelementen i kullager minskar friktionen mellan de rörliga delarna, vilket möjliggör höghastighetsrotation med minimal energiförlust. Detta gör dem idealiska för precisionsinstrument som behöver rotera i höga hastigheter.

- Kompakt design : Kullager är vanligtvis mindre och lättare jämfört med andra lagertyper, vilket gör dem perfekta för applikationer där utrymmet är begränsat och vikten är ett problem, till exempel inom elmotorer och robotik.

- Hög precision : Kullager erbjuder hög rotationsnoggrannhet och kan konstrueras med mycket snäva toleranser. Denna precision är avgörande i applikationer som medicinsk utrustning, högpresterande maskiner och robotik.

Vanliga tillämpningar:

- Elektriska motorer : Många elmotorer, särskilt de inom hemelektronik, bilsystem och industrimaskiner, kräver kullager för höghastighetsdrift. Deras låga friktion hjälper till att minimera energiförlusten och förbättra motorns effektivitet.

- Cyklar : Kullager används i nav, pedaler och andra roterande komponenter på cyklar. Dessa lager säkerställer smidig drift med hög hastighet med minimal friktion, vilket gör att cyklister kan behålla farten.

- Robotik : I robotsystem är precision nyckeln till noggrann rörelse. Kullager möjliggör mjuk rörelse i leder och ställdon, vilket säkerställer att robotar utför uppgifter med hög noggrannhet och minimalt mekaniskt slitage.

Fördelar och nackdelar med Kullager:

| Ansökan | Fördelar | Nackdelar |

|---|---|---|

| Hög-Speed Operation | Minimal friktion , höghastighetsprestanda, energieffektiv | Mottaglig för kontaminering, inte idealisk för extrema förhållanden |

| Precision | Hög accuracy, durable, compact design | Kräver underhåll för att förhindra slitage från skräp och värme |

| Utrymmesbesparande | Mindre och lättare än andra lager | Får inte bära mycket tunga laster jämfört med glidlager |

För svåra eller extrema förhållanden

I miljöer som utsätts för svåra förhållanden — som extrema temperaturer, frätande ämnen eller höga fuktnivåer —plain lager överträffar ofta andra lagertyper, inklusive kullager. Anledningen är att glidlager kan tillverkas av material som är resistenta mot dessa förhållanden, och deras enklare design gör dem mindre benägna att gå sönder i fientliga miljöer.

Fördelar med Vanliga lager in Harsh or Extreme Conditions:

- Materialflexibilitet : Släta lager kan tillverkas av en mängd olika material, inklusive högtemperaturbeständiga metaller, kompositer eller keramik. Dessa material tillåter glidlager att fungera effektivt i miljöer med extrema temperaturer, kemikalier eller fukt.

- Tätningsförmåga : Till skillnad från kullager är glidlager vanligtvis tätade system, vilket hjälper till att förhindra inträngning av föroreningar som damm, smuts och vatten. Denna funktion är särskilt värdefull i applikationer som marin utrustning, där exponering för saltvatten är ett problem.

- Lågt underhåll : Släta lager, särskilt de som är tillverkade av självsmörjande material, kräver minimalt underhåll, vilket gör dem idealiska för användning i miljöer där regelbundet underhåll är svårt eller omöjligt.

Vanliga tillämpningar:

- Marin utrustning : Släta lager används i fartygsmotorer, propelleraxlar och andra kritiska komponenter som måste fungera i korrosiva miljöer som saltvatten.

- Kemiska växter : Utrustning i kemiska anläggningar kommer ofta i kontakt med starka kemikalier och höga temperaturer. Släta lager gjorda av specialiserade kompositer eller keramik kan uthärda dessa extrema förhållanden utan att försämras.

- Flyg- och rymdfart : Släta lager används i flygtillämpningar, där höga temperaturer, tryck och exponering för olika ämnen snabbt kan bryta ned andra lagertyper. Enkelheten och hållbarheten hos glidlager i sådana inställningar gör dem ovärderliga.

Fördelar och nackdelar med Plain Bearing i extrema förhållanden:

| Tillstånd | Fördelar | Nackdelar |

|---|---|---|

| Hög Temperature | Motståndskraftig mot termisk nedbrytning, tål temperaturer bortom kullager | Potentiellt slitage om smörjningen är otillräcklig |

| Korrosiv miljö | Beständig mot korrosion, självsmörjande alternativ | Får inte ha samma rotationshastighet som kullager |

| Fukt | Förseglade system förhindrar fuktinträngning, hållbara i våta miljöer | Kan vara långsammare vid höga hastigheter och benägen att slitas om den inte underhålls på rätt sätt |

För kostnadsmedvetna projekt

Släta lager är a cost-effective solution for applications where budget is a primary concern. These bearings generally cost less than their ball-bearing counterparts, yet they can offer reliable performance in a wide range of applications, especially in lower-speed or high-load environments.

Fördelar med Vanliga lager for Cost-Conscious Projects:

- Låg initial kostnad : Släta lager har en enklare design och färre komponenter, vilket gör dem mer överkomliga än andra lagertyper. Detta gör dem till ett utmärkt val för budgetmedvetna projekt som inte kräver kullagers höga precision.

- Enkel tillverkning : Släta lager kan tillverkas av en mängd olika material, inklusive plast, kompositer och metaller, vilket möjliggör flexibel produktion och kostnadsbesparingar vid tillverkning.

- Lågt underhåll Costs : Många glidlager är designade för att vara självsmörjande, vilket minskar behovet av regelbundet underhåll och sänker de långsiktiga driftskostnaderna.

Vanliga tillämpningar:

- Allmänna maskiner : För applikationer som transportörsystem, pumpar och kompressorer är glidlager ett pålitligt och kostnadseffektivt alternativ.

- Jordbruksutrustning : Slättlager används ofta i jordbruksmaskiner som traktorer och skördare, där bärförmåga är viktigare än hastighet eller precision.

- Bil : I vissa fordonstillämpningar används glidlager i områden där belastningen är hög men hastigheten inte är kritisk, såsom fjädringssystem och icke-roterande komponenter.

Fördelar och nackdelar med Plain Bearings för kostnadsmedvetna projekt:

| Faktor | Fördelar | Nackdelar |

|---|---|---|

| Initial kostnad | Låg initial kostnad , enkel design, lätt att tillverka | Kan behöva mer underhåll för höghastighetsapplikationer |

| Underhåll | Självsmörjande alternativ minskar underhållskostnaderna | Potential för ökat slitage om det inte är ordentligt smord |

| Hållbarhet | Lämplig för applikationer med låg hastighet och hög belastning | Inte lika effektivt i höghastighetsapplikationer |