Nålrullager: En detaljerad jämförande analys

Nålrullager är en unik typ av lager som erbjuder en rad fördelar i specifika applikationer, särskilt i situationer som kräver kompakta konstruktioner och hög belastningskapacitet. De har också vissa begränsningar som måste övervägas noggrant när du väljer det mest lämpliga lagret för en given applikation.

1. Nålrullslager: Fördelar

Nålrullager sticker ut i en mängd olika tekniska applikationer på grund av deras distinkta funktioner. Här är de viktigaste fördelarna med nålrullager:

a. Hög belastningskapacitet

En av de viktigaste fördelarna med nålrullager är deras förmåga att hantera höga radiella belastningar. Rullarna som används i nålrullager är långa och smala, vilket ökar det totala kontaktområdet mellan lagret och axeln. Detta större kontaktområde hjälper till att fördela belastningen mer effektivt, vilket gör att nålrullager kan bära större belastningar jämfört med andra typer av lager, såsom kullager.

Den höga belastningskapaciteten för nålrullager är särskilt fördelaktigt i tunga applikationer, där att upprätthålla låg friktion och hög prestanda under belastning är kritiskt. Dessa lager används ofta i fordons-, industriella maskiner och konstruktionsutrustning där höga radiella belastningar är utbredda.

b. Rymdbesparande design

En annan framstående funktion i nålrullager är deras kompakta design. För samma lastkapacitet har nålrullager en mindre radiell diameter jämfört med cylindriska rullager. Detta gör dem mycket lämpliga för applikationer där utrymmet är begränsat eller där ett mer kompakt lager krävs utan att offra bärande kapaciteter.

Den reducerade radiella storleken möjliggör också användning av nålrullager i trånga eller smala utrymmen, vilket gör dem till ett idealiskt val i branscher som fordon, flyg-, rymd- och robotik där kompakthet är ett designkrav.

c. Högstyhet

På grund av nålrullarnas långsträckta form uppvisar dessa lager hög styvhet. Styvhet är avgörande i applikationer där stabilitet behövs för att förhindra feljustering eller deformation under belastning. Den höga styvheten hos nålrullager bidrar till förbättrad precision och prestanda i dynamiska system där exakta rörelser är viktiga, till exempel i maskinverktyg, robotik och transportsystem.

Dessutom hjälper den höga styvheten också att bibehålla noggrannheten i axelpositionen under rotation, vilket är viktigt i applikationer med hög precision.

2. Nålrullager: nackdelar

Medan nålrullager erbjuder många fördelar är de inte utan deras nackdelar. Nedan följer några av de viktigaste nackdelarna med nålrullager:

a. Dålig slagmotstånd

På grund av nålrullarnas smala och långa natur är nålrullager mer mottagliga för skador från chock eller slagbelastningar jämfört med andra typer av lager. När de utsätts för plötsliga, högeffektiva krafter, kan nålrullarna deformeras eller misslyckas, vilket leder till för tidigt slitage och möjliga lagerfel.

Som ett resultat rekommenderas vanligtvis nålrullager för applikationer där ofta eller allvarliga chockbelastningar finns. Detta inkluderar tunga maskiner som utsätts för snabba start, stopp eller vibrationer, såväl som applikationer där höghastighets- och högeffektkrafter är vanliga, till exempel i viss fordons- eller byggutrustning.

b. Krav med höga smörjning

Nålrullager kräver konsekvent och korrekt smörjning för att fungera effektivt. Det ökade kontaktområdet mellan rullarna och banorna genererar mer friktion, vilket i sin tur leder till högre temperaturer och slitage om det inte smörjs ordentligt. Korrekt smörjning minimerar friktion, minskar slitage och förhindrar överhettning, vilket säkerställer smidig och effektiv drift.

Otillräcklig smörjning kan leda till att man felseger och minskade driftsliven. Därför kräver nålrullager regelbundet underhåll och uppmärksamhet på smörjning för att säkerställa att de förblir i optimalt arbetstillstånd.

c. Radiellt utrymme krav

Medan nålrullager är kompakta i axiellt utrymme, kräver de ett större radiellt utrymme jämfört med andra lagertyper, såsom kullager. Behovet av mer radiellt utrymme kan vara en begränsning i mönster där utrymmet är extremt tätt och varje millimeter räknas.

I applikationer där det finns en betydande begränsning på radiellt utrymme kan det vara nödvändigt att överväga alternativa lagerkonstruktioner som erbjuder liknande prestanda men med ett mindre radiellt fotavtryck. Det större radiella utrymmet som krävs av nålrullager kan begränsa deras tillämpning i mycket kompakta eller miniatyriserade system.

d. Strikta installationskrav

Nålrullager är mycket känsliga för felinställning under installationen. En liten felinställning kan leda till ojämn belastningsfördelning, vilket kan minska lagets livslängd avsevärt och påverka dess prestanda. Av denna anledning kräver nålrullager exakt inriktning och noggrann installation.

Behovet av exakt inriktning under installationen kan öka komplexiteten i monteringsprocessen, vilket kräver skicklig personal och specifik utrustning för att säkerställa korrekt lagerplacering. Detta kan leda till ytterligare tid och kostnad under tillverknings- och underhållsprocesserna.

3. Jämförande analys med andra typer av lager

För att bättre förstå de specifika fördelarna och nackdelarna med nålrullager är det användbart att jämföra dem med andra vanliga typer av lager. Nedan följer en kort översikt över hur nålrullager staplar upp mot kullager, cylindriska rullager och dubbelrad vinkelkontaktkullager:

| Betoningstyp | Belastningskapacitet | Storlek | Stelhet | Slagmotstånd | Smörjbehov |

|---|---|---|---|---|---|

| Nålrullager | Hög | Liten radiell storlek | Hög | Dålig | Hög |

| Kullager | Måttlig | Liten radiell och axiell | Låg | Hög | Måttlig |

| Cylindriska rullager | Hög | Större radiell storlek | Måttlig | Måttlig | Måttlig |

| Dubbelrad vinkelkontaktkullager | Måttlig till hög | Större radiell storlek | Hög | Hög | Hög |

-

Nålrullager vs kullager : Nålrullager erbjuder i allmänhet högre belastningskapacitet och styvhet, men till kostnaden för minskad slagmotstånd och högre smörjningskrav. Kullager är å andra sidan mer resistenta mot chockbelastningar och kräver mindre smörjning men har lägre belastningskapacitet och styvhet.

-

Nålrullager vs cylindriska rullager : Nålrullager har fördelen med en mindre radiell storlek för samma lastkapacitet, vilket gör dem mer utrymmeeffektiva. Emellertid kan cylindriska rullager ge bättre chockmotstånd och är vanligtvis enklare att underhålla på grund av deras mer robusta design.

-

Nålrullager vs dubbelrad vinkelkontaktkullager : Dubbelraden vinkelkontaktkullager erbjuder högre styvhet och bättre lasthanteringsfunktioner i både axiella och radiella riktningar. De är emellertid större i storlek och kanske inte är lämpliga för rymdbegränsade applikationer som nålrullager.

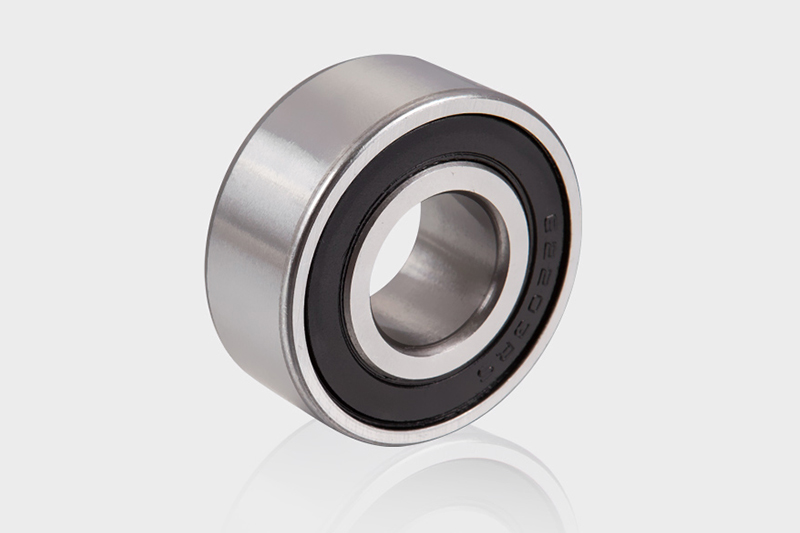

2. Kullager

Kullager är en av de vanligaste typerna av rullande elementlager som används i olika mekaniska system för att minska friktionen mellan rörliga delar. De består av sfäriska bollar som rullar mellan inre och yttre banor, vilket minimerar friktionsmotståndet när axeln eller andra roterande komponenter rör sig. På grund av deras enkla men ändå effektiva design används kullager i stor utsträckning i ett brett utbud av applikationer, från bilmotorer till industrimaskiner. Liksom alla mekaniska komponenter har kullager sina fördelar och nackdelar som måste beaktas när du väljer dem för specifika applikationer.

Fördelar med kullager

Smidig drift

En av de mest anmärkningsvärda fördelarna med kullager är deras förmåga att ge smidig drift. Detta beror främst på de sfäriska rullande elementen, som har ett mindre kontaktområde jämfört med andra typer av lager som nålrullager. Det minskade kontaktområdet översätter till mindre friktion under rotation, vilket möjliggör en jämnare rörelse av den roterande axeln eller komponenten.

I höghastighetsapplikationer, såsom elektriska motorer eller turbiner, där rotationshastighet och precision är avgörande, är kullager särskilt effektiva. Den reducerade friktionen hjälper till att minimera energiförlusten, vilket gör att dessa system kan fungera mer effektivt. Eftersom det finns mindre slitage på lagerytorna kan lagret dessutom hålla längre och upprätthålla sin prestanda över tid, vilket är särskilt viktigt för applikationer som kräver lång livslängd och minimalt underhåll.

Bättre slagmotstånd

Kullager, på grund av deras design, kan fördela laster jämnare än andra lagertyper, särskilt nålrullager. Den sfäriska formen på de rullande elementen gör att belastningen kan spridas jämnt över kontaktytorna, vilket avsevärt förbättrar påverkningsmotståndet. Denna funktion är avgörande i applikationer där plötsliga eller fluktuerande belastningar finns, till exempel i bilmotorer eller tunga maskiner.

I applikationer där vibrationer eller chockbelastningar är vanliga, till exempel i elverktyg eller maskiner med högstoppcykler, kan kullager erbjuda överlägsen hållbarhet. Förmågan att absorbera och distribuera slagkrafter minskar sannolikheten för för tidigt lager, vilket bidrar till systemets totala tillförlitlighet och livslängd.

Ett brett utbud av applikationer

Kullager är mycket mångsidiga och kan användas i ett brett spektrum av applikationer. Deras enkla konstruktion gör dem lämpliga för olika applikationer med låg till medelbelastning, inklusive hushållsapparater, cyklar, bilkomponenter och till och med precisionsinstrument. Oavsett om det är i en liten elmotor eller en stor industrimaskin kan kullager utformas och tillverkas för att passa applikationens specifika behov, vilket gör dem till en lösning för ingenjörer och designers.

Dessutom är kullager också mycket anpassningsbara när det gäller material, storlek och design, vilket gör att de kan anpassas för att tillgodose behoven i en viss miljö. Till exempel kan de tillverkas av rostfritt stål för korrosionsbeständighet, keramik för höghastighetsapplikationer eller till och med plast för lätta applikationer. Denna anpassningsförmåga är en av orsakerna till att kullager finns i så många olika branscher och enheter.

Nackdelar med kullager

Lägre belastningskapacitet

Trots deras många fördelar har kullager begränsningar. En betydande nackdel är deras relativt lägre belastningskapacitet jämfört med andra lagertyper, såsom nålrullager. Lastbärande kapacitet för ett kullager är direkt relaterat till kontaktområdet mellan rullande elementen och banorna. Eftersom kontaktområdet i ett kullager är mindre än för andra lager kan lagret bara stödja lättare belastningar.

Detta gör kullager mindre lämpliga för applikationer som kräver att lagret stödjer tunga eller höga radiella belastningar. Till exempel, i tunga maskiner eller industriella tillämpningar där stora krafter är på spel, kanske kullager inte är det bästa valet. Nålrullager, med sina längre, mer långsträckta rullande element, ger ett större kontaktområde och kan stödja mycket högre belastningar, vilket gör dem mer lämpliga för sådana krävande förhållanden.

I applikationer där hög belastningskapacitet krävs kan det vara nödvändigt att använda kullager i samband med andra lagertyper eller för att välja en alternativ lagerkonstruktion, såsom avsmalnande rullager, som är specifikt utformade för att hantera högre axiella belastningar.

Inte idealisk för tunga belastningar eller vibrationer

En annan begränsning av kullager är deras prestanda i miljöer där tunga belastningar eller höga vibrationsnivåer finns. Kullager, på grund av deras design, är i allmänhet inte lika effektiva som andra typer av lager vid hantering av höga radiella belastningar eller tunga chockbelastningar. Det mindre kontaktområdet på bollarna kan orsaka lokaliserat slitage och skador när de utsätts för överdrivna belastningar eller slagkrafter, vilket kan leda till för tidigt lager.

Kullager kan kämpa för att utföra optimalt i applikationer som upplever betydande vibrationer. Medan de sfäriska bollarna kan distribuera slagkrafter jämnt, är de inte utformade för att hantera den ständiga stressen som vibrationsplatser på lagerelement. I maskiner som genomgår ofta vibration eller tung chockbelastning kan lager som rullager eller avsmalnande rullager, som är bättre lämpade för axiella belastningar och vibrationer, ge bättre prestanda och hållbarhet.

En annan faktor som bidrar till den minskade effektiviteten hos kullager under tunga belastningar och vibrationsförhållanden är potentialen för felinställning. Misjustering kan orsaka ojämn kontakt mellan bollarna och banorna, vilket kan leda till överdrivet slitage, värmeuppbyggnad och eventuellt fel. Medan vissa kullager är utformade för att hantera liten felinställning, är de i allmänhet mindre toleranta mot felinställning jämfört med andra lagertyper, såsom självjusterande kullager eller sfäriska rullager.

Kullager kontra nålrullager

| Särdrag | Kullager | Nålrullager |

|---|---|---|

| Kontaktområde | Mindre kontaktområde | Större kontaktområdet |

| Belastningskapacitet | Lägre belastningskapacitet | Högre belastningskapacitet |

| Friktion | Lägre friktion | Högre friktion på grund av större kontaktområde |

| Slagmotstånd | Bättre slagmotstånd | Mindre effektiv vid absorbering av slagbelastningar |

| Vibrationsmotstånd | Mindre effektiv i hög vibration | Effektivare i miljöer med hög vibration |

| Hastighet | Lämplig för höghastighetsoperationer | Inte idealisk för höghastighetsapplikationer |

| Kosta | Generellt lägre kostnad | Generellt högre kostnad |

3. Cylindriska rullager

Cylindriska rullager är en typ av rullande element som använder cylindriska formade rullar för att minska friktion och stödja radiella belastningar. Dessa lager är utformade för att hantera större belastningar än kullager och används ofta i industriella maskiner, fordonsapplikationer och olika tunga system. De erbjuder distinkta fördelar och nackdelar beroende på de specifika kraven i en applikation.

Fördelar med cylindriska rullager

Högre belastningskapacitet

En av de viktigaste fördelarna med cylindriska rullager är deras högre belastningskapacitet jämfört med kullager. Detta beror främst på utformningen av rullarna. I cylindriska rullager är de rullande elementen långa och cylindriska, vilket ger ett större kontaktområde med raceways än de sfäriska bollarna som används i kullager.

Det större kontaktområdet hjälper till att fördela lasten jämnare över rullarna, vilket gör att cylindriska rullager kan hantera tyngre radiella belastningar. Detta gör dem till ett idealiskt val för applikationer där höga radiella belastningar finns, till exempel i elmotorer, växellådor, pumpar och till och med järnvägslokomotiv. När ett lager utsätts för betydande radiell spänning, kan cylindriska rullager stödja dessa krafter mer effektivt, vilket minskar risken för för tidigt lager på grund av överbelastning.

Denna hög belastningskapacitet gör att cylindriska rullager är särskilt lämpliga för industriella tillämpningar som kräver överföring av tunga krafter, såsom tillverkningsutrustning, krossar eller turbiner. I dessa inställningar måste lagret bibehålla sin integritet under konstant tunga belastningar, och cylindriska rullager är utformade för att uppfylla detta krav.

Lämplig för tunga belastningar

Cylindriska rullager är särskilt väl lämpade för applikationer som involverar betydande radiella belastningar, inklusive de i tunga maskiner och utrustning. Utformningen av de cylindriska rullarna gör det möjligt för dem att bära tunga krafter medan de bibehåller stabilitet och hållbarhet. I motsats till kullager, som har ett mindre kontaktområde på grund av deras sfäriska form, kan cylindriska rullager rymma en mycket högre radiell belastning innan de börjar uppleva överdriven stress eller slitage.

Lastfördelningen över det större kontaktområdet hjälper till att minska lokala tryckpunkter och slitage på lagerytorna. Denna kapacitet är särskilt viktig i miljöer där maskiner utsätts för intensiva krafter, till exempel inom konstruktion, gruvdrift och andra branscher som involverar tung utrustning.

Till exempel, i applikationer som vindkraftverk, där stora krafter appliceras på axeln, ger cylindriska rullager det nödvändiga stödet för att säkerställa en smidig drift och lång livslängd. Dessa lager kan hantera de höga radiella krafterna som är resultatet av rörelsen av turbinbladen och vindens påverkan på systemet.

Dessutom kan cylindriska rullager stödja både axiella och radiella belastningar, vilket gör dem mångsidiga i ett brett spektrum av applikationer. I många fall används de i samband med andra lager för att ge stöd för båda typerna av belastningar, vilket ytterligare förbättrar deras prestanda och hållbarhet.

Nackdelar med cylindriska rullager

Större radiellt utrymme krav

Trots deras imponerande bärande kapacitet har cylindriska rullager en betydande nackdel: de kräver mer radiellt utrymme jämfört med andra typer av lager, till exempel nålrullager. Detta beror på att de cylindriska rullarna har en större diameter än nålrullarna som finns i nålrullager. Som ett resultat kräver cylindriska rullager mer radiellt utrymme för att passa in i samma lagerhus.

Det ökade radiella rymdkravet kan vara en begränsande faktor i applikationer där utrymmet är till en premie. Till exempel, i kompakta maskiner eller precisionsinstrument där rymdbegränsningar är kritiska, kan det vara nödvändigt att använda mindre, mer kompakta lagertyper, såsom nålrullager eller kullager, för att optimera utrymmet utan att offra prestanda.

Denna större storlek innebär också att cylindriska rullager tenderar att vara tyngre, vilket kan vara en övervägande i applikationer där vikt är ett viktigt problem, till exempel inom flyg- eller bilindustrin. I dessa applikationer måste ingenjörer noggrant balansera den bärande kapaciteten för lagret med tillgängliga utrymme och viktbegränsningar för att säkerställa att den mest effektiva och effektiva lagerlösningen väljs.

Begränsad hastighetsförmåga

En annan nackdel med cylindriska rullager är deras begränsade hastighetsförmåga. Medan cylindriska rullager utmärker sig för att hantera tunga belastningar, är de inte idealiska för höghastighetsapplikationer. Detta beror på friktionen som genereras mellan rullarna och tävlingarna under rotation. Eftersom cylindriska rullager har ett större kontaktområde mellan rullarna och banorna jämfört med kullager, genererar de mer värme när de snurrar med högre hastigheter.

Värmeuppbyggnaden kan leda till flera problem, inklusive minskad smörjseffektivitet, ökat slitage och potentialen för att bära fel. I höghastighetsapplikationer kan friktionen och värmen som genereras orsaka att lagret överhettas, vilket resulterar i minskad prestanda och en kortare livslängd. Av denna anledning rekommenderas i allmänhet inte cylindriska rullager för applikationer som kräver höga rotationshastigheter, till exempel i höghastighetselektriska motorer eller precisionsmaskiner som arbetar vid snabba varvtal.

Kullager är däremot bättre lämpade för höghastighetsapplikationer på grund av deras mindre kontaktområde och lägre friktion. Den reducerade friktionen gör det möjligt för dem att upprätthålla svalare driftstemperaturer och arbeta med högre hastigheter utan samma nivå av värmeuppbyggnad. I de fall där höghastighetsdrift är avgörande väljer ingenjörer vanligtvis kullager eller specialiserade höghastighetslager som kan hantera de specifika kraven i applikationen.

Det är värt att notera att cylindriska rullager kan modifieras för att fungera med högre hastigheter genom att använda specialiserade material, avancerade smörjningstekniker och korrekta designöverväganden. Men även med dessa modifieringar kommer de i allmänhet inte att utföra lika bra som kullager i extremt höghastighetsapplikationer.

Cylindriska rullager kontra kullager

| Särdrag | Cylindriska rullager | Kullager |

|---|---|---|

| Belastningskapacitet | Hög belastningskapacitet, lämplig för tunga belastningar | Lägre belastningskapacitet, lämplig för lättare belastningar |

| Radiellt utrymme krav | Kräver större radiellt utrymme | Mer kompakt design, mindre radiellt utrymme krävs |

| Hastighetsförmåga | Begränsad hastighetsförmåga, genererar mer värme | Höghastighetsförmåga genererar mindre värme |

| Friktion | Högre friktion på grund av större kontaktområde | Lägre friktion, lämplig för smidig drift |

| Vibrationsmotstånd | God motstånd mot vibrationer och påverkan | Mindre resistent mot hög vibration och chockbelastningar |

| Varaktighet | Mycket hållbar under tunga belastningar och stress | Mindre hållbar under tunga laster men lämpliga för lättare, höghastighetsapplikationer |

| Ansökningar | Tunga maskiner, industriutrustning och byggmaskiner | Motorer, cyklar, hushållsapparater och bilkomponenter |

Dubbelrad vinkelkontaktkullager

Dubbel-radens vinkelkontaktkullager är en avgörande komponent i många högpresterande applikationer. Dessa lager är specifikt utformade för att hantera både radiella och axiella belastningar samtidigt, vilket gör dem idealiska för en mängd olika teknik- och industriella system. Med förmågan att ge större belastningskapacitet och högre precision erbjuder dessa lager betydande fördelar i de områden där de är mest nödvändiga.

Vad är dubbelrad vinkelkontaktkullager?

Dubbelraden vinkelkontaktkullager består av två rader med bollar som är arrangerade på ett sätt som de kan rymma både radiella och axiella belastningar samtidigt. Bollarna placeras i en vinkel relativt banorna, vilket möjliggör överföring av axiella krafter i en riktning samtidigt som de hanterar radiella krafter. Konstruktionen säkerställer att dessa lager kan fungera effektivt under höghastighets- och högbelastningsförhållanden, vilket gör dem till ett föredraget val i olika mekaniska och tekniska system.

Den viktigaste skillnaden mellan en en-rads vinkelkontaktkulslager och en dubbelrad design är antalet rader med bollar. Ett dubbelrad vinkelkontaktlager har två uppsättningar bollar, vilket ökar dess lastbärande kapacitet. Dessutom är dessa lager vanligtvis utformade med en specifik kontaktvinkel, vanligtvis mellan 15 ° till 45 °, beroende på applikationens krav.

Fördelar med dubbelrad vinkelkontaktkullager

Högre belastningskapacitet

En av de mest betydande fördelarna med dubbelrad vinkelkontaktkullager är deras förmåga att hantera högre belastningar jämfört med en-radlager. Detta beror på närvaron av två rader med bollar som delar belastningen. De två raderna är utformade på ett sätt som jämnt distribuerar krafterna som verkar på lagret, vilket minskar stressen på varje enskild boll.

För applikationer där både radiella och axiella belastningar finns samtidigt, såsom i maskinverktygsspindlar, bilkomponenter och tunga maskiner, blir den högre belastningskapaciteten som tillhandahålls av dubbelraden en avgörande faktor. Den dubbla radiga designen möjliggör ökad belastningshantering utan att kompromissa med lagerets prestanda eller livslängd.

Som ett resultat väljs ofta dubbelrads vinkelkontaktlager i applikationer där lastkraven är höga och där lagret måste tåla betydande krafter utan för tidigt slitage eller fel.

Högprecision

Kontaktkollelager med dubbel rad är allmänt erkända för sin höga precision. Detta gör dem lämpliga för applikationer som kräver stabilitet även i höga hastigheter, där all liten feljustering eller variation i prestanda kan resultera i betydande konsekvenser. Designen med hög precision av dessa lager säkerställer att de kan upprätthålla täta toleranser och erbjuder smidig och stabil drift under dynamiska förhållanden.

Till exempel, när det gäller höghastighetsmaskiner som turbiner, kompressorer eller precisionsverktyg, kan dubbelradlager effektivt stödja komponenterna, vilket gör att de kan arbeta på sina optimala prestandanivåer. Deras förmåga att upprätthålla precision även med höga rotationshastigheter är ett betydande skäl till varför de används i sådana kritiska tillämpningar.

Precisionen förbättras också av de krävande tillverkningsprocesserna som används för att producera dessa lager. Dessa processer säkerställer att rasvägarna och bollarna tillverkas för att täta toleranser, vilket direkt bidrar till minskad vibration, mindre buller och förbättrad det totala lagerlivet.

Höghastighetsförmåga

I många industriella applikationer måste lager stödja höga rotationshastigheter samtidigt som stabil drift håller. Kontaktlager med dubbelrad vinkeluttag utmärker sig i detta område på grund av deras unika design, vilket ger större stabilitet även under höghastighetsförhållanden. Fördelningen av belastning mellan två rader med bollar resulterar i mindre friktion och minskad värmeproduktion, vilket hjälper lagret att upprätthålla optimal prestanda vid höga hastigheter.

Till exempel, i applikationer som elektriska motorer, flyg- och rymdkomponenter och maskinspindlar, dubbel-radens kontaktkullager hjälper till att säkerställa en smidig drift även när maskinerna arbetar med topphastigheter. Den reducerade friktionen minimerar också slitage på lagren, vilket leder till en längre livslängd, och den bidrar till den totala energieffektiviteten i systemet.

Förbättrad hållbarhet och tillförlitlighet

Utformningen av dubbelrad vinkelkontaktkullager gör att de kan utföra pålitligt under längre perioder, även under svåra förhållanden. Förmågan att bära både radiella och axiella belastningar gör dem mångsidiga för användning i ett brett spektrum av miljöer. I branscher där utrustningsstopp är kostsam är dessa lager tillförlitlighet en avgörande faktor.

Lageret är också utformade för att hantera effekterna av värmeutvidgning, felinställning och förorening, som kan försämra prestandan för andra typer av lager. Denna förbättrade hållbarhet gör att dubbel-rad-kontaktkollager är ett fast val för kritiska applikationer där utrustningsfel inte är ett alternativ.

Nackdelar med dubbelrad vinkelkontaktkullager

Högre kostnad

En av de viktigaste nackdelarna med dubbel-radens vinkelkontaktkullager är deras högre kostnad. Den extra raden med bollar och de mer komplexa tillverkningsprocesserna ökar material- och produktionskostnaderna. Dubbelraden är i allmänhet dyrare än en-radlager, vilket kan göra dem mindre tilltalande för applikationer där kostnadseffektivitet är en kritisk faktor.

Denna högre kostnad är ofta motiverad i situationer där fördelarna med ökad lastkapacitet, precision och hållbarhet uppväger den extra kostnaden. För industrier med lägre belastning och hastighetskrav kan kostnaden emellertid inte vara motiverade och andra lagertyper kan vara mer lämpliga.

Komplexa monteringskrav

Dubbelraden vinkelkontaktkullager kräver mer exakt montering och inriktning jämfört med en-radlager. Denna tillagda komplexitet beror främst på behovet av korrekt placering av lagerets två bollar. Felaktig montering kan resultera i felinställning, ökad friktion och minskat lagerliv.

Till exempel, när du installerar ett dubbelrad vinkelkontaktkulslager, är det viktigt att säkerställa att båda raderna med bollar är perfekt i linje med banorna för att undvika för tidigt slitage eller misslyckande. Den precision som behövs under montering bidrar till den totala installationstiden och kan kräva specialiserade verktyg eller utrustning.

Vid installation av dessa lager i maskiner måste korrekt förbelastning appliceras för att upprätthålla optimal prestanda. Förlastning avser applicering av en liten mängd axiell belastning på lagret innan det tas i drift. Detta säkerställer att lagret fungerar utan lek, vilket annars kan leda till vibrationer, buller eller ojämnt slitage.

Monteringens ökade komplexitet innebär också att skickliga tekniker ofta är skyldiga att installera och upprätthålla dubbelrad vinkelkontaktlager. Detta kan leda till högre arbetskraftskostnader och längre installationstider, vilket kanske inte är idealiskt för alla applikationer.

Underhålls- och smörjutmaningar

Kontaktkollager med dubbelraden har ofta mer komplicerade underhålls- och smörjkrav. Dessa lager måste regelbundet kontrolleras för slitage, och smörjningen måste underhållas noggrant för att förhindra uppbyggnad av föroreningar eller nedbrytningen av smörjoljor. Utan korrekt underhåll kan lagret drabbas av minskad prestanda och dess livslängd kan förkortas betydligt.

Eftersom dessa lager ofta används i höghastighets- eller högbelastningsapplikationer är den korrekta typen av smörjmedel avgörande för att säkerställa en smidig drift. Om smörjningen inte hanteras ordentligt kan det leda till överdriven friktion och värmeproduktion, vilket kan skada lagret.

Känslighet för felanpassning

Medan dubbelrad vinkelkontaktkullager kan tolerera viss felanpassning, är de i allmänhet mer känsliga för det jämfört med andra lagertyper. Varje felanpassning mellan lagret och höljet eller axeln kan leda till ojämnt slitage på bollarna och banorna, vilket minskar lagerets lastkapacitet och förkortar dess livslängd.

I många applikationer med hög precision är det avgörande för att uppnå en perfekt anpassning för att uppnå optimal prestanda. Detta krav gör att dubbelraden kantiga kontaktkullager är mindre lämpliga för situationer där justering inte kan garanteras eller där driftsförhållandena ofta förändras.

5. Jämförelsesöversikt

I ingenjörsmaskiner och olika industriella utrustning är det avgörande att välja rätt typ av lager för att förbättra utrustningens effektivitet, förlänga livslängden och minska underhållskostnaderna. Valet av lager beror inte bara på dess lastkapacitet och hållbarhet utan också på dess prestanda i specifika applikationsscenarier.

1. nålrullager

Nålrullager är en speciell typ av rullager som använder rullar med små diameter, som vanligtvis används i högbelastningsapplikationer. På grund av deras höga kompakthet och små radiella utrymmeskrav används nålrullager i stor utsträckning i tunga miljöer där utrymmet är begränsat. Här är de viktigaste egenskaperna hos nålrullager:

Belastningskapacitet

Nålrullager har en mycket hög belastningskapacitet. Detta beror på att de använder många rullar med små diameter, som kan dela lasten, och det större kontaktområdet på rullarna gör att de kan bära tyngre belastningar än traditionella kullager. Därför används nålrullager ofta i applikationer som involverar tunga belastningar, såsom motorer och växellådor.

Slagmotstånd

Nålrullager har dålig slagmotstånd. På grund av den lilla storleken på sina rullar och den relativt fina strukturen är de benägna att skada när de utsätts för högeffekt. Men för applikationer som inte involverar ofta påverkan kan nålrullager fortfarande vara ett bra val.

Driftshastighet

Nålrullager fungerar med medelhastigheter. Medan de förblir stabila vid vissa driftshastigheter, är de inte lämpliga för mycket höghastighetsmiljöer. Vanligtvis används nålrullager i applikationer där hastigheten är måttlig.

Radiellt utrymme krav

Nålrullager har mycket små radiella utrymmeskrav. Detta gör dem idealiska för applikationer där utrymmet måste sparas, till exempel i kompakta motorer och annan liten, tung utrustning.

Axiellt rymdkrav

Till skillnad från det lilla radiella utrymmet har nålrullager ett måttligt axiellt utrymme. Även om de kan användas i rymdbegränsade miljöer, kan de kräva extra utrymme i vissa mönster för att säkerställa korrekt funktion.

Lämplighet för höghastighetsdrift

Nålrullager är endast måttligt lämpliga för höghastighetsdrift. De är inte idealiska för höghastighetsrotation, så de rekommenderas inte för maskiner som kräver mycket höghastighetsdrift.

Applikationsfält

Nålrullager används ofta i tunga, kompakta applikationer, särskilt i industriell automatisering, elverktyg, fordon och liknande fält. De är väl lämpade för höga belastningsförhållanden och är utmärkta för att spara utrymme.

2. Kullager

Kullager är en av de vanligaste typerna av lager som använder stålbollar som rullande element. På grund av deras låga friktion och höghastighetsförmåga används kullager i stor utsträckning i applikationer med låg belastning. Här är de viktigaste egenskaperna hos kullager:

Belastningskapacitet

Kullager har låg till medelbelastningskapacitet. Eftersom de rullande elementen är sfäriska är deras kontaktområde mindre, så de kan inte bära så mycket belastning som rullager. Kullager används vanligtvis i applikationer med låg till medelstor.

Slagmotstånd

Kullager har god slagmotstånd. Till skillnad från nålrullager är de rullande elementen i kullager sfäriska, vilket innebär att lasten fördelas jämnare på påverkan, vilket förbättrar deras förmåga att motstå chocker.

Driftshastighet

Kullager fungerar med mycket höga hastigheter. På grund av deras låga friktion och rullningsmotstånd fungerar kullager bra med höga rotationshastigheter. Det är därför de vanligtvis används i höghastighetsutrustning.

Radiellt utrymme krav

Kullager har små radiella utrymmeskrav. Medan de är något större än nålrullager, är de fortfarande kompakta och idealiska för applikationer där utrymmet är begränsat.

Axiellt rymdkrav

Kullager har måttliga axiella utrymmeskrav. På grund av deras design används de allmänt i utrustning med hög precision, särskilt i miljöer som kräver låg friktion och hög effektivitet.

Lämplighet för höghastighetsdrift

Kullager presterar utmärkt i höghastighetsdrift. Deras låga friktion gör att de kan förbli stabila med höga rotationshastigheter, vilket gör dem idealiska för höghastighetsmotorer, fläktar och liknande enheter.

Applikationsfält

Kullager används vanligtvis i lågbelastning, höghastighetsapplikationer, såsom hushållsapparater, fläktar, datorhårddiskar och liknande produkter. Dessa applikationer kräver att utrustningen snabbt roterar utan att bära tunga belastningar.

3. Cylindriska rullager

Cylindriska rullager är en annan typ av allmänt använda rullager. De använder större cylindriska rullar som rullande element. Cylindriska rullager är lämpliga för medelstora till högbelastade applikationer, särskilt i låghastighets- eller medelhastighetsmiljöer. Här är de viktigaste egenskaperna hos cylindriska rullager:

Belastningskapacitet

Cylindriska rullager har medium till hög belastning. Deras rullar är längre i längd, ger ett större kontaktområde och gör det möjligt för dem att bära mer belastning än kullager, även om inte så mycket som nålrullager.

Slagmotstånd

Cylindriska rullager har rättvis påverkningsmotstånd. De är mer slagbeständiga än kullager, men de kan fortfarande drabbas av skador under extremt högeffektiva förhållanden.

Driftshastighet

Cylindriska rullager är lämpliga för medelhastighetsoperationer. Medan deras hastighet inte är så hög som kullager, presterar de bra under högre belastningar, vilket gör dem lämpliga för låga eller medelhastighetsapplikationer.

Radiellt utrymme krav

Cylindriska rullager har stora radiella utrymmeskrav. Deras längre rullar kräver mer utrymme, så de behöver ett bredare område för installation och drift.

Axiellt rymdkrav

Cylindriska rullager har ett måttligt axiellt utrymme. De behöver vanligtvis inte överdrivet utrymme för att installera, men jämfört med kullager kräver de mer axiellt utrymme.

Lämplighet för höghastighetsdrift

Cylindriska rullager är endast måttligt lämpliga för höghastighetsdrift. De är mer lämpade för medelhastighetsapplikationer och är inte idealiska för mycket höghastighetsmiljöer.

Applikationsfält

Cylindriska rullager används huvudsakligen i medelhastighet, tung belastningsutrustning såsom tunga maskiner, marina motorer och vissa fordonsapplikationer.

4. Dubbelrad vinkelkontaktkullager

Kontaktkollager med dubbelraden är en mer komplex design som passar för högprecisionsapplikationer. De består av två vinkelkontaktkulslager arrangerade för att hantera både radiella och axiella belastningar samtidigt. Här är de viktigaste egenskaperna hos dubbelrad vinkelkontaktkullager:

Belastningskapacitet

Kontaktkollelager med dubbel rad har en hög belastningskapacitet. Deras vinkelkontaktdesign gör det möjligt för dem att hantera både radiella och axiella belastningar, vilket erbjuder en högre belastningskapacitet än en-rads kullager.

Slagmotstånd

Kontaktkollelager med dubbla rader har god slagmotstånd. Vinkelkontaktdesignen gör att de bättre kan distribuera och motstå belastningar, vilket förbättrar deras prestanda i miljöer med hög effekt.

Driftshastighet

Dubbel-radens vinkelkontaktkulslager fungerar med höga hastigheter. Deras exakta design och låg friktion gör det möjligt för dem att prestera bra med höga rotationshastigheter, vilket gör dem lämpliga för högprecision, höghastighetsapplikationer.

Radiellt utrymme krav

Kontaktkolllag med dubbelraden kräver mer radiellt utrymme. De upptar vanligtvis mer utrymme än en-radlager, så att deras installation kräver noggrant övervägande av lagerets rumsliga krav.

Axiellt rymdkrav

Kontaktkollelager med dubbel rad kräver mer axiellt utrymme. Konstruktionen gör det möjligt för dem att hantera flera riktningsbelastningar, vilket ökar det axiella utrymmet som krävs för installation.

Lämplighet för höghastighetsdrift

Kontaktkollelager med dubbel rad är mycket lämpliga för höghastighetsdrift. Deras precision och låga friktion gör det möjligt för dem att utföra utmärkt i höghastighetsmiljöer.

Applikationsfält

Dubbel-rad vinkelkontaktkullager används i stor utsträckning i höghastighetsfält, såsom maskinverktyg, flyg- och rymdutrustning, precisionsinstrument och liknande applikationer.