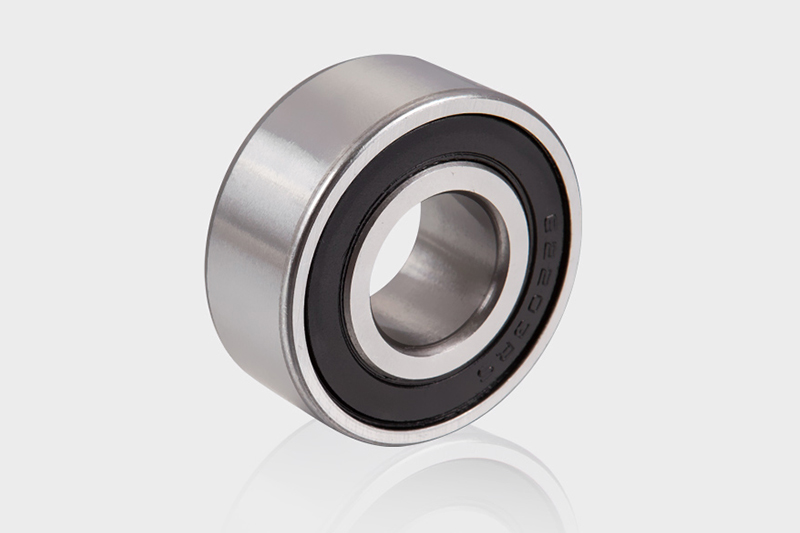

Djupa spårkullager används ofta i industriell utrustning, motorer, hushållsapparater, jordbruksmaskiner och bilar på grund av deras enkla struktur, låga kostnader, låg friktion och stabil belastningskapacitet. Lagerfel är en av de främsta orsakerna till utrustningsfel. Lagfel förkortar inte bara utrustningens livslängd, utan kan också orsaka dyra reparationskostnader och driftstopp. Det är avgörande att omedelbart identifiera vanliga typer av lagerfel och vidta effektiva förebyggande åtgärder.

1. Vanliga djupa spårkulslagerfelstyper

a. Trötthetsfel / spall

Detaljerad beskrivning:

Trötthetsfel orsakas av mikrokrackor på den rullande kontaktytan på lagret under långvarig stress, vilket så småningom leder till materialspall. Denna spallning förekommer vanligtvis på ytan av den inre ringen, den yttre ringen eller rullande elementet, och bildar små gropar (grop).

Vanliga orsaker:

Överbelastning

Kontinuerlig vibration eller slagbelastning

Felaktig installation leder till stresskoncentration

Otillräcklig smörjoljefilm leder till direkt friktion mellan att kontakta metaller

Identifieringsmetod:

Periodiskt onormalt brus under drift

Ökad lagervibrationsfrekvens

Metallpartiklar som finns i smörjolja

Ökad driftstemperatur

b. Smörjfel

Detaljerad beskrivning:

Smörjfel är en av de vanligaste orsakerna till misslyckande. Brist på smörjmedel eller försämring av smörjmedelsprestanda kommer att leda till direkt kontakt mellan metaller, vilket resulterar i svår friktion och slitage.

Vanliga orsaker:

Otillräcklig eller överdriven smörjmedel

Åldrande eller försämring av smörjmedel

Använda en smörjningstyp som inte stämmer med arbetsförhållandena

Inte återbrall i tid

Identifieringsmetod:

Missfärgning på lagerytan (vanligtvis blå-svart)

Ökad körmotstånd

Ökat brus

Förbränningar eller slitmärken på den inre ytan

c. Förorening

Detaljerad beskrivning:

Förorening avser inträde av damm, fukt, frätande kemikalier eller andra partiklar i lagret, vilket orsakar onormalt slitage av de rullande elementen och spåren.

Vanliga orsaker:

Dålig tätning

Otillräcklig rengöring under installationen

Hård driftsmiljö

Föroreningar blandade i smörjmedlet

Identifieringsmetod:

Repor och skador på spårytan

Ojämn slitage

Spår av främmande partiklar

Högt och oregelbundet ljud

d. Korrosion

Detaljerad beskrivning:

Lager är benägna att korrosion när de utsätts för fuktiga eller kemiskt frätande miljöer. Korrosion förstör ytstrukturen och förvärrar utvecklingen av trötthetssprickor.

Vanliga orsaker:

Förseglingsfel

Fukt under användning eller lagring

Kontakt med sura och alkaliska ämnen

Elektrokemisk reaktion orsakar mikroströmskorrosion

Identifieringsmetod:

Rost eller oxidskikt på de inre och yttre ringytorna

Grov yta på rullande elementet

Dämpat ljud under drift

Ökat vatteninnehåll i smörjmedlet som används

e. Elektrisk erosion / flöjt

Detaljerad beskrivning:

När motorn eller inverteraren arbetar kan strömmen passera genom lagret, bilda partiell urladdning, vilket lämnar unika korrugerade eller gropliknande märken på raceway, som är det elektriska korrosionsfenomenet.

Vanliga orsaker:

Dålig motorisk jordning

Frekvent startstopp eller högfrekvensvariabel frekvensstyrningssystem

Statisk urladdning leds inte ut genom förbikopplingen

Identifieringsmetod:

Regelbundna krusningar visas på Raceway (kallad "Washboard" -effekten)

Hårt och kontinuerligt ljud

Uppenbarligen onormalt lagervibrationsläge

Onormal temperaturökning vid motorlagets ände

f. Felanpassning / monteringsfel

Detaljerad beskrivning:

Att använda felaktiga verktyg under installation eller felanpassning av axeln och lagerstolen kommer att orsaka ojämn belastningsfördelning, påskynda lokalt slitage och till och med orsaka tidig trötthet.

Vanliga orsaker:

Använda hammarinstallation

Använder inte specialverktyg (som värmare)

Excentricitet eller deformation av axeln eller höljet

För lös eller för snäv passform

Identifieringsmetod:

Allvarlig lokal slitage

Lagret kan inte rotera fritt efter installationen

Icke-linjärt brus visas under drift

Tidig misslyckande med uppenbar riktning

2. Diagnostiska tekniker

a. Vibrationsanalys

Att använda en spektrumanalysator för att detektera specifika frekvensvibrationer som genereras av lagret under drift kan effektivt identifiera trötthet, slitage eller defekter.

b. Övervakning av akustisk utsläpp

Fånga högfrekventa ljud som släpps ut av sprickor eller metallskalning på lagerytan för tidig varning.

c. Termisk avbildning

Använd en infraröd termisk bildare för att kontrollera temperaturfördelningen för lagret för att avgöra om det finns friktion av friktion eller dålig smörjning.

d. Olje-/smörjmedelsanalys

Extrahera fettprover för att analysera deras sammansättning, partikelinnehåll och föroreningsnivå för att bestämma lagerets driftsstatus.

e. Visuell inspektion

Kontrollera färgen, slitmärken, raceway -morfologin och andra synliga tecken på lagret efter avstängning.

3. Förebyggande åtgärder

a. Korrekt smörjning

Välj lämpligt smörjmedel/fett som rekommenderas av tillverkaren

Undvik under- eller översmörjning (översmörjning kan orsaka överhettning)

Fylla på eller byt ut smörjmedel regelbundet som planerat

b. Ren installationsmiljö

Använd rena verktyg och handskar för att förhindra att främmande ämnen kommer in

Packa inte upp lagerförpackningen förrän strax före installationen

Använd en dammfri arbetsbänk för installation

c. Använd högkvalitativa tätningar

Välj dubbel-läpptätningar eller skyddsskydd i fuktiga eller dammiga miljöer

Kontrollera regelbundet tätningarna för åldrande och skador

d. Använd specialinstallationsverktyg

Undvik att slå lagret med en hammare

Använd en lagervärmare för varm installation för att säkerställa enhetlig expansion av lagret

Använd en dragare för borttagning för att undvika skador

e. Säkerställa korrekt justering

Använd ett laserjusteringsinstrument eller mikrometer för att säkerställa att lagret är installerat koncentriskt

Kontrollera basen och axeln för deformation

f. Hantera nuvarande läckage

Installera en axelströmomgång för motorn (t.ex. en kolborste eller strömlindningsspole)

Se till att utrustningen är väl jordad, särskilt i inverterdrivningssystem